Máy sấy khí hấp thụ (adsorption/desiccant) là thiết bị then chốt trong hệ thống khí nén công nghiệp. Thiết bị này loại bỏ hơi nước để cung cấp khí sạch, khô, giúp bảo vệ thiết bị phía sau, dụng cụ đo, và chất lượng sản phẩm đầu ra.

Tuy nhiên, giống như mọi hệ thống cơ khí khác, máy sấy hấp thụ có thể phát sinh lỗi lặp đi lặp lại—thường biểu hiện qua điểm sương đầu ra cao, áp suất không ổn định, tổn thất khí tái sinh (purge loss) lớn, báo lỗi liên tục hoặc dừng máy bất ngờ.

Hướng dẫn này tổng hợp các sự cố phổ biến nhất của máy sấy hấp thụ, phân tích nguyên nhân gốc rễ, đồng thời đưa ra giải pháp khắc phục và chiến lược phòng ngừa thực tế nhằm giảm downtime và kéo dài tuổi thọ thiết bị.

Table of Contents

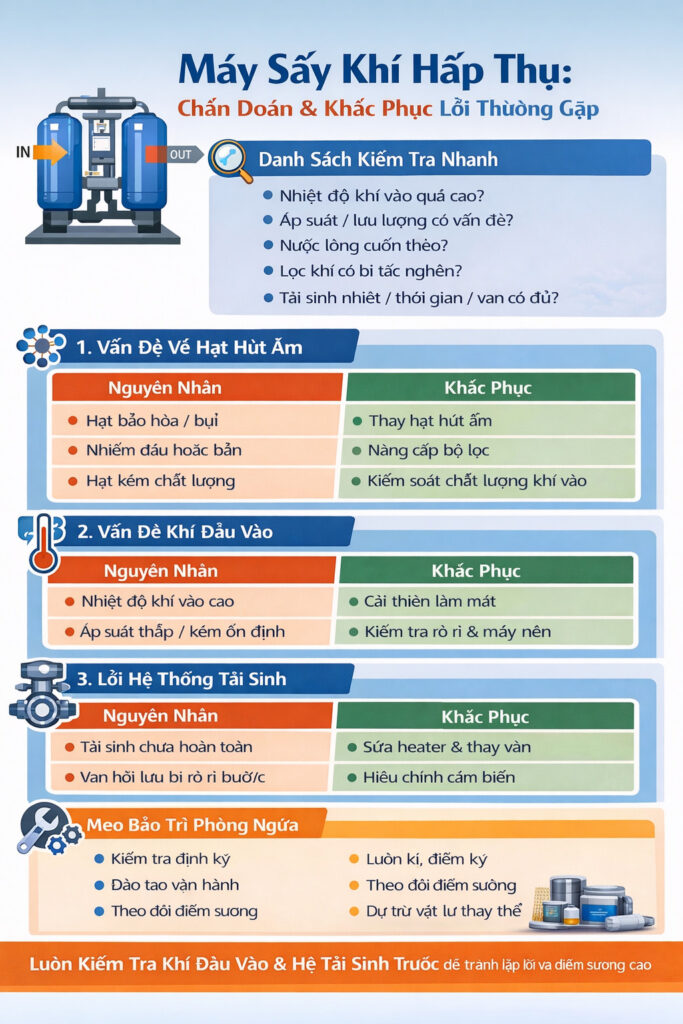

ToggleDanh Sách Kiểm Tra Chẩn Đoán Nhanh (Bắt Đầu Từ Đây)

Trước khi mở máy hoặc thay linh kiện, hãy kiểm tra 5 mục dưới đây—nhiều “lỗi máy sấy” thực tế lại xuất phát từ điều kiện hệ thống:

Nhiệt độ khí vào: Khí vào có quá nóng không? (aftercooler làm mát kém?)

Áp suất & lưu lượng khí vào: Áp suất có ổn định và nằm trong dải thiết kế không? Lưu lượng có vượt công suất không?

Nước lỏng cuốn theo: Bộ tách nước/van xả có hoạt động không? Có “cú nước” (water slug) đi vào máy sấy không?

Lọc trước/lọc sau: Có tụt áp lớn bất thường do tắc lọc không?

Tái sinh: Purge/nhiệt/thời gian có đủ không? Có rò van không?

Nếu bất kỳ thông số nào không đạt, hãy chỉnh đúng trước—nếu không, lỗi sẽ lặp lại ngay cả khi bạn đã thay hạt hút ẩm hoặc van.

1) Sự Cố Liên Quan Đến Hạt Hút Ẩm (Desiccant)

1.1 Hạt Hút Ẩm Bị Bão Hòa (Giảm Khả Năng Sấy)

Dấu hiệu

Điểm sương đầu ra tăng dần theo thời gian

Máy khó đạt điểm sương yêu cầu dù chu kỳ nhìn “có vẻ bình thường”

Nguyên nhân

Hạt bão hòa theo thời gian sử dụng: mao quản bị “đầy ẩm” → giảm dung lượng hấp thụ

Nhiễm dầu/bụi: aerosol dầu và bụi bám phủ bề mặt hạt

Hạt chất lượng thấp: tuổi thọ ngắn, bụi nhiều, hiệu suất giảm sớm

Cách khắc phục

Kiểm tra tình trạng hạt và thay hạt đã bão hòa/nhiễm bẩn

Nâng cấp lọc đầu vào (đặc biệt lọc tách dầu coalescing) để bảo vệ tháp

Chọn loại hạt phù hợp với mục tiêu điểm sương và điều kiện vận hành

Phòng ngừa

Ghi chép lịch sử vận hành (giờ chạy, xu hướng điểm sương)

Kiểm soát chất lượng khí vào và ngăn dầu/nước lỏng cuốn theo

1.2 Tắc Nghẽn, Tạo Bụi hoặc Tạo Kênh (Channeling)

Dấu hiệu

Chênh áp (ΔP) qua tháp tăng cao

Hiệu suất sấy giảm dù hạt “mới”

Có bụi trong lọc sau, muffler/giảm thanh hoặc van

Nguyên nhân

Hạt bị mài mòn (powdering) do chất lượng kém, rung động, hoặc sốc áp thường xuyên

Tải ẩm cao / nước lỏng cuốn theo làm hạt vỡ, vón cục

Môi trường khắc nghiệt (nhiệt cao/ẩm cao) làm hạt chịu tải nặng hơn

Cách khắc phục

Thay hạt bị bụi/vón; vệ sinh tháp khi cần

Sửa nguyên nhân phía trước: aftercooler, separator, drain, filters

Đảm bảo lắp đặt đúng: mức nạp, lưới đỡ, tấm phân phối dòng

Phòng ngừa

Tránh nước lỏng đi vào máy sấy bằng mọi giá—đây là nguyên nhân hàng đầu làm hạt hỏng nhanh

Ổn định áp suất vận hành và giảm sốc lưu lượng

2) Sự Cố Nhiệt Độ và Áp Suất Khí Vào

2.1 Nhiệt Độ Khí Vào Quá Cao

Dấu hiệu

Điểm sương tăng rõ trong mùa nóng

Máy “trông bình thường” nhưng không đạt điểm sương theo spec

Nguyên nhân

Aftercooler/hệ thống làm mát hoạt động kém (bám bẩn, thiếu nước làm mát, lưu lượng gió kém)

Nhiệt độ môi trường cao, khu vực lắp đặt thông gió kém

Cách khắc phục

Đảm bảo khí vào nằm trong dải nhiệt độ định mức của máy sấy

Bảo dưỡng aftercooler, cải thiện thông gió phòng máy

Lắp/ nâng cấp bộ tiền làm mát (pre-cooler) nếu nhiệt độ xả máy nén luôn cao

Phòng ngừa

Xem nhiệt độ khí vào như “hệ số nhân hiệu suất”: khí vào càng nóng → tải ẩm càng tăng mạnh

2.2 Áp Suất Khí Vào Thấp (Hoặc Không Ổn Định)

Dấu hiệu

Áp tháp không lên được bằng áp hệ thống

Hiệu suất sấy giảm; chuyển tháp bất thường

Purge loss có thể tăng hoặc dao động khó kiểm soát

Nguyên nhân

Lọc đầu vào bị tắc gây tăng trở lực

Rò rỉ đường ống hoặc đường ống nhỏ gây tụt áp

Máy nén không ổn định hoặc thiếu công suất

Cách khắc phục

Thay/làm sạch lõi lọc (kiểm tra chênh áp qua lọc)

Sửa rò rỉ và kiểm tra kích thước đường ống

Bảo dưỡng máy nén, đảm bảo áp xả ổn định

Phòng ngừa

Theo dõi ΔP qua lọc và tháp như KPI định kỳ—ΔP tăng là cảnh báo sớm

3) Sự Cố Hệ Thống Tái Sinh (Regeneration)

3.1 Tái Sinh Không Hoàn Toàn (Thiếu Nhiệt/Thiếu Thời Gian/Thiếu Purge)

Dấu hiệu

Điểm sương xấu dần sau vài chu kỳ

Một tháp “không hồi phục” hoàn toàn

Cảnh báo liên quan đến điểm sương hoặc thời gian chu kỳ tăng

Nguyên nhân

Lỗi heater (máy sấy có gia nhiệt): cháy điện trở, lỗi dây, trip bảo vệ

Van tái sinh lỗi: kẹt, rò, tắc

Lỗi điều khiển/cảm biến: thời gian sai, phản hồi nhiệt/áp sai

Purge quá thấp (máy sấy không gia nhiệt): orifice sai, muffler tắc, cài đặt sai

Cách khắc phục

Xác minh tham số tái sinh: nhiệt độ, thời gian, lưu lượng purge, trình tự chu kỳ

Sửa/thay heater, coil điện từ, actuator hoặc van lỗi

Kiểm tra cảm biến, hiệu chuẩn hoặc thay khi tín hiệu không ổn định

Kiểm tra muffler/silencer và các phần tử purge có tắc nghẽn không

Phòng ngừa

Máy sấy “sấy tốt đến đâu” phụ thuộc “tái sinh tốt đến đó”—tái sinh là lõi của sự ổn định dài hạn

3.2 Van Tái Sinh Bị Rò

Dấu hiệu

Mất khí ngoài dự kiến, chi phí năng lượng tăng

Tái sinh kém hiệu quả, điểm sương dao động

Nghe tiếng xì hoặc xả liên tục

Nguyên nhân

Mòn bề mặt làm kín, cặn bẩn bám ghế van

Actuator lỗi, coil điện từ lỗi, cơ cấu kẹt

Cách khắc phục

Đại tu hoặc thay van rò; vệ sinh ghế van và loại bỏ nguồn nhiễm bẩn

Kiểm tra actuator/solenoid, đảm bảo tín hiệu điều khiển và khí cấp (nếu điều khiển khí nén) đúng

Phòng ngừa

Lọc đầu vào tốt và bảo dưỡng đều để ngăn bụi/dầu vào trong cụm van

4) Sự Cố Điện và Điều Khiển

4.1 Lỗi Nguồn Điện

Dấu hiệu

Máy không khởi động, reset ngẫu nhiên, báo lỗi gián đoạn

Heater/solenoid hoạt động thất thường

Nguyên nhân

Lỏng dây, cáp điện lão hóa, tiếp địa kém

Hỏng công tắc, contactor, CB, thiết bị bảo vệ

Cách khắc phục

Kiểm tra đầu cos/terminal, siết chặt, bấm lại nếu cần

Thay contactor/công tắc hỏng; xác minh điện áp ổn định đúng tiêu chuẩn

4.2 Lỗi Bộ Điều Khiển/PLC hoặc Cảm Biến

Dấu hiệu

Chu kỳ tái sinh không start/stop đúng

Thời điểm chuyển tháp sai hoặc hành vi tháp không đồng nhất

Giá trị nhiệt/áp/điểm sương nhảy hoặc trôi

Nguyên nhân

Lỗi logic chương trình hoặc sai tham số cài đặt

Hỏng cảm biến nhiệt/áp hoặc lỗi dây tín hiệu

Cách khắc phục

Rà soát tham số (cycle time, setpoint heater, purge setting) và khôi phục cấu hình “đã chạy tốt”

Test cảm biến và thay khi hỏng; kiểm tra tính toàn vẹn tín hiệu

5) Một Số Sự Cố Thường Gặp Khác

5.1 Tắc Lọc

Tác động

Áp vào giảm → hiệu suất sấy giảm

Điểm sương đầu ra cao hơn, hiệu quả hệ thống giảm

Khắc phục

Thay/làm sạch lõi lọc đúng định kỳ

Tăng cường lọc trước phù hợp chất lượng khí vào (bụi/dầu)

5.2 Tiếng Ồn Bất Thường

Có thể là dấu hiệu

Van hỏng, muffler/silencer hỏng

Dòng khí bị cản đột ngột hoặc đường ống lắp sai

Lỗi điện như quá tải (nếu có motor)

Khắc phục

Kiểm tra và thay linh kiện cơ khí hư hỏng

Giảm rung và cộng hưởng bằng đế/móc treo đúng kỹ thuật

Chẩn đoán lỗi điện và xử lý quá tải/đấu nối

6) Chiến Lược Bảo Trì Phòng Ngừa (Giảm Lỗi, Kéo Dài Tuổi Thọ)

Để giảm tỷ lệ hỏng và tăng tuổi thọ, hãy áp dụng hệ thống bảo trì có cấu trúc:

Kế hoạch kiểm tra định kỳ: kiểm tra hằng ngày + vệ sinh theo lịch + thay thế phòng ngừa

Đào tạo vận hành: thao tác đúng, an toàn, xử lý cảnh báo chuẩn

Dùng linh kiện OEM hoặc chất lượng xác minh: van, phớt, cảm biến, hạt, lõi lọc

Kiểm soát môi trường: tránh nhiệt/ẩm quá cao, đảm bảo thông gió

Giám sát theo điều kiện: theo dõi áp vào/áp ra, nhiệt độ, điểm sương, ΔP

Ghi log lỗi & phân tích nguyên nhân gốc: thời điểm – nguyên nhân – cách sửa – kết quả để tránh lặp

Dự phòng vật tư quan trọng: kit van, coil, cảm biến, lõi lọc, van xả nước

Kết Luận

Sự cố của máy sấy khí hấp thụ hiếm khi “ngẫu nhiên”. Phần lớn lỗi lặp lại đến từ điều kiện khí vào (nhiệt độ, áp suất, nước/dầu cuốn theo), tình trạng hạt hút ẩm, hoặc tính toàn vẹn của tái sinh.

Kết hợp quy trình xử lý sự cố đúng với chiến lược bảo trì phòng ngừa sẽ giúp bạn giảm đáng kể downtime, ổn định điểm sương và bảo vệ toàn bộ hệ thống khí nén.