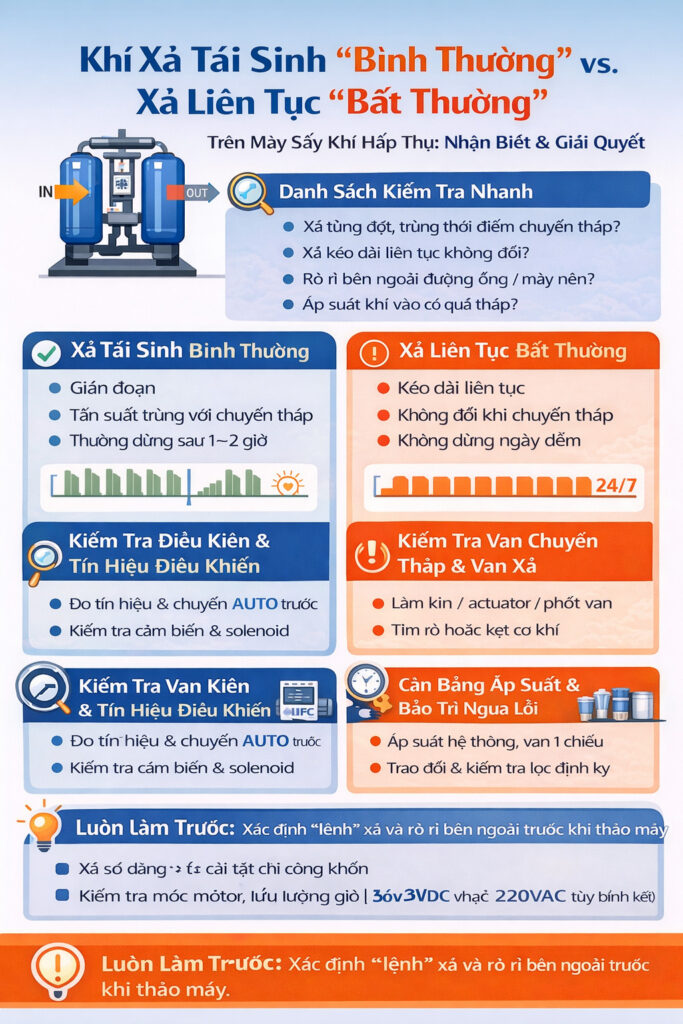

Máy sấy khí hấp thụ (adsorption/desiccant) được thiết kế để loại bỏ hơi nước và duy trì hiệu suất điểm sương ổn định cho hệ thống khí nén công nghiệp. Trong quá trình vận hành, bạn có thể thấy khí xả ra tại cửa xả tái sinh (purge/exhaust).

Tuy nhiên, không phải mọi hiện tượng xả khí đều là lỗi.

Trên thực tế, khí xả của máy sấy thường rơi vào 2 nhóm:

Xả tái sinh bình thường (xả purge/vent theo thiết kế): diễn ra gián đoạn, gắn với quá trình chuyển tháp và các bước tái sinh.

Xả liên tục bất thường (tình trạng lỗi): xả 24/7, âm thanh/lưu lượng gần như không đổi, hoặc gây tụt áp rõ rệt.

Xả bất thường gây lãng phí năng lượng, làm giảm áp suất khả dụng, và có thể gây gián đoạn sản xuất. Hướng dẫn này đưa ra trình tự xử lý thực tế dựa trên 2 nguyên tắc hiệu quả:

Table of Contents

ToggleNguyên tắc xử lý sự cố

Kiểm tra bên ngoài trước, bên trong sau: xác minh điều kiện hệ thống và rò rỉ trước khi mở máy.

Điện/điều khiển trước, cơ khí sau: xác nhận “lệnh điều khiển” đúng trước khi thay van hoặc phớt.

Lưu ý an toàn: Hệ thống khí nén có thể nguy hiểm. Trước khi kiểm tra/tháo lắp, hãy cô lập thiết bị, xả áp an toàn và tuân thủ quy trình lockout/tagout. Nếu không đủ chuyên môn, cần có nhân sự bảo trì được đào tạo.

Bước 1 — Xác Định Loại Khí Xả (Tránh Chẩn Đoán Sai)

Dấu hiệu “xả tái sinh bình thường”

Xả bình thường phụ thuộc loại máy:

Máy không gia nhiệt / gia nhiệt thấp (heatless/low-heat): xả chủ yếu trong giai đoạn tái sinh, thường gián đoạn.

Máy tái sinh gia nhiệt (heated regeneration): lưu lượng xả thường nhỏ hơn, và có thể tập trung nhiều hơn ở giai đoạn cuối tái sinh (tùy thiết kế).

Các điểm quan sát nhanh

A) Quy luật xả (Pattern)

Bình thường: gián đoạn; trùng với thời điểm chuyển tháp; có thể xả mạnh lúc đầu rồi giảm dần.

Bất thường: xả liên tục, đều; hoặc xả mạnh kéo dài không có “chu kỳ” rõ ràng.

B) Mối liên hệ với chuyển tháp

Kiểm tra đồng hồ áp tháp (hoặc HMI/đèn chỉ thị).

Bình thường: hiện tượng xả thay đổi khi đổi tháp.

Bất thường: xả không đổi bất kể trạng thái tháp.

C) Thời gian xả (Duration)

So sánh với chu kỳ trong manual (nhiều hệ nằm khoảng 1–2 giờ/chu kỳ, nhưng tài liệu của máy bạn là chuẩn).

Bình thường: thời gian xả phù hợp logic chu kỳ.

Bất thường: không dừng, ngày đêm.

Loại trừ nguyên nhân do chế độ vận hành trước

Xả liên tục có thể do cài đặt/chế độ, không phải hỏng phần cứng:

“Regeneration delay” / kéo dài tái sinh

Manual exhaust / manual purge

Chế độ test/bảo trì

Hãy đưa máy về AUTO, quan sát 1–2 chu kỳ chuyển tháp. Nếu vẫn không dừng, chuyển sang Bước 2.

Bước 2 — Kiểm Tra Tín Hiệu Điện & Điều Khiển (Sửa “Sai Lệnh” Trước)

Hệ điều khiển là “bộ não” quyết định khi nào chuyển tháp và khi nào xả. Tín hiệu sai có thể làm van xả luôn được kích hoạt và xả liên tục.

2.1 Kiểm tra cảnh báo, trạng thái PLC và cảm biến

Tìm các alarm trên HMI/PLC như:

Lỗi cảm biến áp suất

Lỗi solenoid

“Pressure signal lost” / tín hiệu áp suất mất hoặc không hợp lệ

Nếu tín hiệu áp suất mất/dao động:

Kiểm tra dây/đầu cos cảm biến có lỏng không

Kiểm tra cổng lấy áp có bị tắc (dầu/bụi rất hay gặp)

Đo tín hiệu nếu áp dụng (nhiều transmitter dùng 4–20 mA)

Thay cảm biến nếu tín hiệu bất thường và dây đã xác nhận tốt

2.2 Xác nhận chức năng chuyển tháp

Nếu hệ thống cho phép, kích hoạt chuyển tháp (manual switch) và quan sát:

Máy có chuyển tháp đúng không?

Hiện tượng xả có thay đổi hoặc dừng sau khi chuyển không?

Nếu chuyển tháp lỗi hoặc logic bất thường mà không thấy kẹt cơ khí rõ ràng:

Có thể do lỗi chương trình PLC/tham số bị sai hoặc bị “corrupt”

Khôi phục tham số đúng hoặc nhờ hãng/dịch vụ nạp lại chương trình chuẩn

2.3 Kiểm tra van điện từ (solenoid) — nguyên nhân phổ biến gây xả liên tục

Solenoid thường điều khiển khí pilot hoặc điều khiển trực tiếp van xả.

Kiểm tra nhanh

Sờ nhiệt cuộn coil: nóng liên tục thường cho thấy cấp điện liên tục

Kiểm tra từ tính và nguồn cấp đúng (thường 24VDC hoặc 220VAC tùy thiết kế)

Nếu solenoid bị cấp điện liên tục

Tìm nguyên nhân PLC output luôn ON (logic, tín hiệu sensor, interlock alarm, chế độ manual)

Nếu PLC command OFF nhưng solenoid vẫn có điện → kiểm tra module output/relay

Nếu solenoid bị kẹt cơ khí

Tháo vệ sinh lõi/spool; thổi sạch bằng khí nén sạch

Thay phớt nếu vẫn rò

Thay solenoid nếu coil cháy hoặc van hay kẹt lặp lại

Bước 3 — Kiểm Tra Van Chuyển Tháp & Phớt (Loại Trừ Kẹt/Rò Cơ Khí)

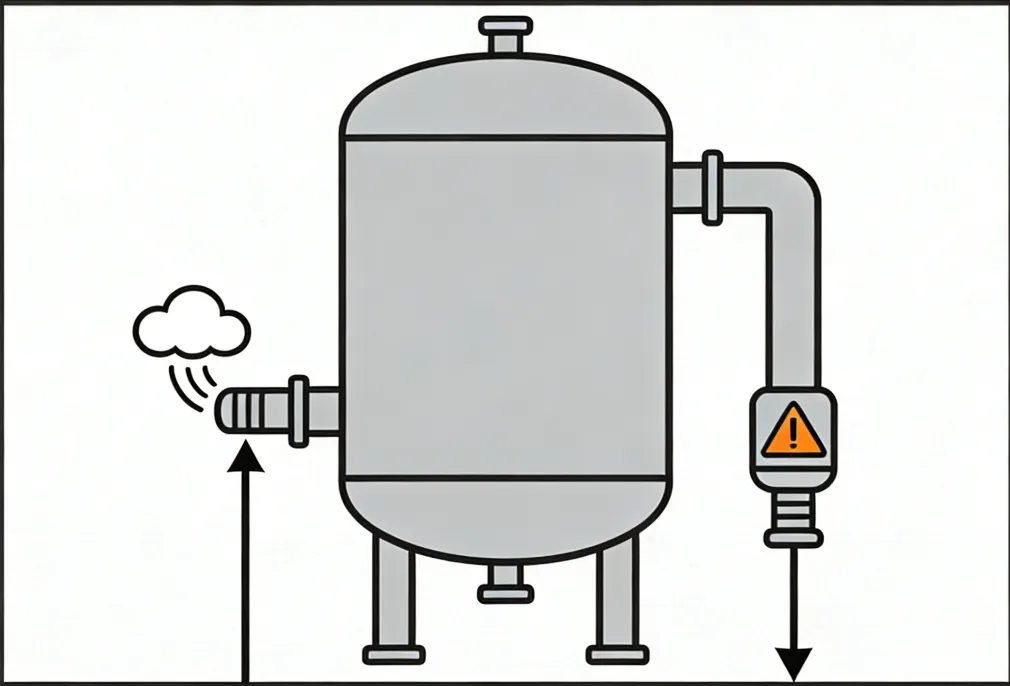

Van chuyển tháp (van bi khí nén/van bướm…) điều hướng dòng khí. Nếu van kẹt hoặc rò trong, khí có thể xả liên tục theo đường tái sinh.

3.1 Xác nhận hành trình van và rò trong

Khi chuyển tháp, nghe/quan sát có “click”/chuyển động rõ không.

Dùng dung dịch xà phòng kiểm tra rò tại cổ van/thân van.

Nếu thấy bọt hoặc nghi rò trong:

Tháo theo yêu cầu, kiểm tra:

mòn lõi/seat

cặn bẩn trên bề mặt làm kín

hành trình actuator và cài đặt giới hạn (limit)

Vệ sinh/bôi trơn phù hợp

Thay bề mặt làm kín hoặc thay van nếu không thể phục hồi độ kín ổn định

3.2 Kiểm tra độ kín van xả tái sinh và van xả nước ngưng

Nếu van xả tái sinh (đáy) hoặc van drain không kín, sẽ có xả liên tục mức thấp–trung bình.

Thử cô lập thực tế

Đóng van cô lập trước/sau trên đường xả (nếu có)

Theo dõi áp suất có ổn định không

Nếu áp vẫn tụt:

Tháo van xả kiểm tra:

đĩa/poppet cong vênh

O-ring/gioăng lão hóa

cặn bẩn làm van không đóng kín

Thay linh kiện hỏng và siết lại đúng lực

3.3 Kiểm tra gioăng nắp tháp (end-cover seals)

Gioăng hỏng có thể tạo rò ngoài ý muốn và “trông như” xả liên tục.

Thay gioăng khi cần

Làm sạch bề mặt lắp ghép và siết bulong đều

Bước 4 — Xác Minh Áp Suất & Đường Ống (Giải Quyết Tác Nhân “Bất Thường Áp Suất”)

Mất cân bằng áp suất có thể khiến máy xả theo logic bảo vệ hoặc do rò không kiểm soát.

4.1 Xác nhận áp suất đầu vào nằm trong dải vận hành của máy

Nếu áp vào quá thấp, một số máy sẽ xả bảo vệ hoặc không hoàn tất chuyển tháp.

Ví dụ: dưới 0,4 MPa (~4 bar) có thể thấp hơn mức tối thiểu của một số thiết kế (luôn kiểm tra manual).

Kiểm tra:

Áp xả máy nén có ổn định không

Đường ống vào có bị nghẽn/hạn chế không

Chênh áp qua lọc đầu vào và tình trạng lõi lọc

Quy tắc tham khảo: nếu ΔP lọc > 0,07 MPa (~0,7 bar) có thể cần thay lõi (xác nhận theo hãng lọc).

4.2 Kiểm tra cân bằng áp giữa 2 tháp và van một chiều (check valve)

Nếu chênh áp giữa các tháp quá lớn (ví dụ > 0,1 MPa ≈ 1 bar), van một chiều kẹt có thể gây hồi lưu và xả ngoài ý muốn.

Tháo vệ sinh lõi check valve

Thay nếu mòn hoặc kẹt tái diễn

4.3 Tìm rò rỉ bên ngoài tại đường ống và đường tái sinh

Dùng dung dịch xà phòng tại:

Mặt bích vào/ra

Ống tái sinh

Mối hàn/khớp nối trên đường xả

Khắc phục bằng siết lại bulong, thay gioăng hoặc hàn lại phù hợp.

4.4 Không bỏ qua rò rỉ/nhu cầu bất thường phía sau hệ thống

Nếu áp bình tích thấp do rò rỉ downstream hoặc tải dùng khí bất thường, bạn sẽ thấy “máy luôn xả” vì hệ thống không bao giờ đủ áp.

Cần phối hợp kiểm tra với mạng phân phối và các điểm sử dụng.

Bước 5 — Điều Kiện Vận Hành Đặc Biệt (Tránh Bỏ Sót Tác Nhân Thật)

Với máy tái sinh gia nhiệt: kiểm tra blower và heater

Blower hỏng → thiếu lưu lượng tái sinh → alarm tái sinh và xả lặp lại

Kiểm tra dòng motor, lưu lượng gió, bụi bám cánh quạt

Heater hỏng → không đạt nhiệt độ setpoint

Đo điện trở heater; thay nếu đứt mạch/hỏng

Với máy không gia nhiệt: kiểm tra orifice/van tiết lưu purge và xả an toàn

Orifice/van tiết lưu bị tắc có thể làm tăng áp tái sinh và kích hoạt xả an toàn.

Vệ sinh tắc nghẽn, khôi phục lưu lượng purge đúng

Kiểm tra hệ thống xả nước ngưng

Van drain tự động bị tắc có thể làm tích tụ nước quá mức, gián tiếp gây nhiễu áp và điều khiển.

Vệ sinh lưới lọc drain và xác nhận xả thông suốt

Bước 6 — Bảo Trì Phòng Ngừa Để Tránh Lặp Lại Xả Liên Tục

Nhiều lỗi “xả liên tục” tái diễn do nhiễm bẩn và mòn linh kiện bị bỏ qua. Tập trung 3 thói quen:

Vệ sinh/kiểm tra điện định kỳ hằng tháng

Ngăn bụi/dầu làm sai tín hiệu solenoid và cảm biến.Kiểm tra phớt mỗi 6–12 tháng (hoặc theo tải vận hành)

Kiểm tra độ kín van chuyển tháp và van xả; thay O-ring trước khi rò trở thành xả liên tục.Kiểm soát chất lượng khí đầu vào

Kiểm soát dầu/nước cuốn theo; thay lõi lọc theo xu hướng ΔP, không chỉ theo lịch.

Đồng thời duy trì sổ log đơn giản:

tần suất & thời lượng xả

độ ổn định áp vào

cân bằng áp giữa 2 tháp

xu hướng thời gian xả tăng dần (cảnh báo sớm)

Kết Luận Cốt Lõi

Khi máy sấy hấp thụ xả liên tục, cách tiếp cận hiệu quả nhất là:

Tìm nguyên nhân “lệnh xả” trước (điều khiển/cảm biến/PLC output), rồi mới kiểm tra actuator/van.

Kiểm tra rò bên ngoài và điều kiện áp suất hệ thống trước khi mở máy.

Nếu tất cả kiểm tra bên ngoài đều đạt mà vẫn xả liên tục, có thể máy đã có hư hỏng/biến dạng nội bộ (ví dụ cấu trúc trong tháp, tấm chắn…). Khi đó nên liên hệ hãng hoặc đội dịch vụ chuyên môn và tránh tự tháo rời các phần lõi khi chưa có hướng dẫn.