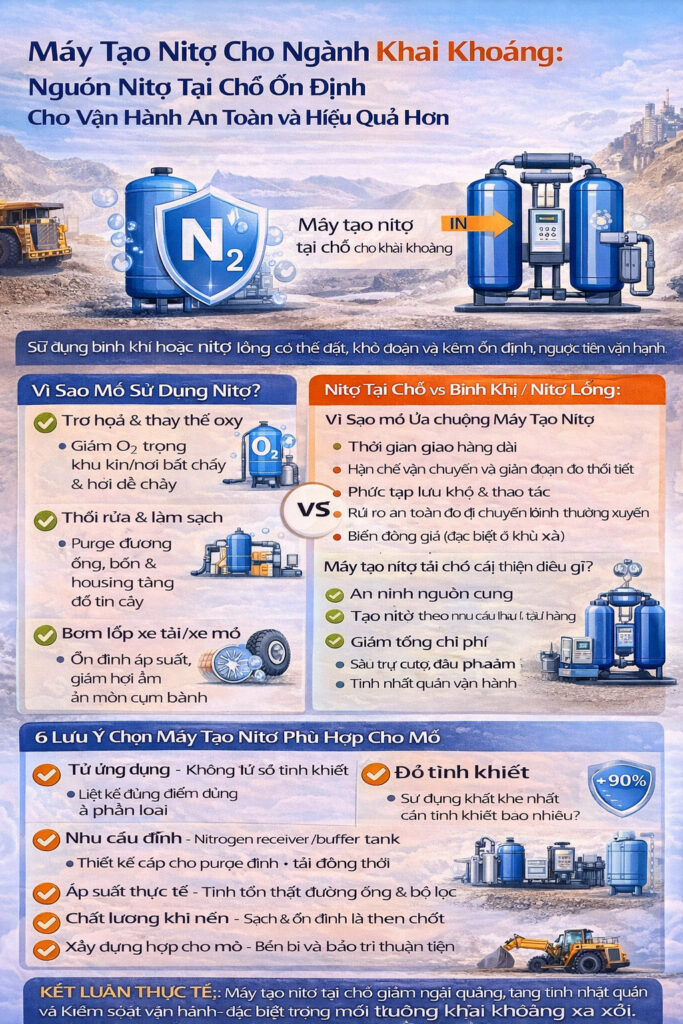

Mỏ khai khoáng là môi trường khắc nghiệt đối với mọi thứ—từ thiết bị, logistics đến chuỗi cung ứng. Nitơ là một “tiện ích” quan trọng trong nhiều hoạt động khai khoáng, nhưng phụ thuộc vào bình nitơ hoặc nitơ lỏng giao đến thường tốn kém, khó dự đoán và gây bất tiện vận hành—đặc biệt ở các khu vực xa xôi.

Vì vậy, ngày càng nhiều đơn vị khai thác lựa chọn máy tạo nitơ tại chỗ cho ngành khai khoáng. Dù bạn cần nitơ cho trơ hóa (inerting), quản lý rủi ro cháy, thổi rửa (purging), bơm lốp, hay hỗ trợ thiết bị đo/điều khiển, tạo nitơ tại chỗ có thể cung cấp nguồn khí ổn định với ít gián đoạn hơn và chi phí dài hạn thấp hơn.

Hướng dẫn này giải thích nơi nitơ được sử dụng trong mỏ, các lựa chọn máy tạo nitơ phổ biến (PSA vs màng), và cách chọn hệ thống phù hợp với điều kiện thực tế tại mỏ.

Table of Contents

ToggleVì Sao Nitơ Quan Trọng Trong Khai Khoáng

Nitơ (N₂) có tính trơ, có thể cung cấp ở trạng thái khô (khi kết hợp xử lý khí nén đúng cách), và được sử dụng rộng rãi để:

Giảm nồng độ oxy trong không gian kín hoặc thiết bị nơi cần kiểm soát nguy cơ oxy hóa/khả năng bắt cháy

Cung cấp khí sạch, ổn định cho hoạt động thổi rửa và bảo vệ các hệ thống nhạy cảm

Hỗ trợ vận hành ở khu vực xa, nơi việc giao hàng khó khăn hoặc thiếu ổn định

Trong khai khoáng, giá trị của nitơ thường mang tính thực dụng: giữ sản xuất liên tục, giảm rủi ro và đơn giản hóa logistics.

Nitơ Được Dùng Ở Đâu Trong Hoạt Động Khai Khoáng

1) Trơ hóa và thay thế oxy (kiểm soát rủi ro)

Nitơ thường được dùng để giảm oxy trong các ứng dụng nhất định nơi oxy có thể làm tăng rủi ro—ví dụ một số hệ thống kín, khoang thiết bị được niêm kín hoặc môi trường quy trình cần kiểm soát. Việc triển khai luôn phải nằm trong chương trình an toàn tổng thể của mỏ và tuân thủ tiêu chuẩn kỹ thuật/an toàn của đơn vị.

2) Thổi rửa và làm sạch đường ống (bảo trì và độ tin cậy)

Nitơ được sử dụng rộng rãi để purge và làm sạch:

đoạn đường ống

bồn và thiết bị chứa

bộ lọc và housing

các đường khí phục vụ quy trình hoặc bảo trì

Purge giúp loại bỏ không khí, hơi ẩm hoặc hơi tồn dư trước khi khởi động và sau khi dừng—từ đó tăng độ tin cậy và giảm thời gian dừng máy ngoài kế hoạch.

3) Bơm lốp cho xe tải/xe mỏ hạng nặng

Lốp xe tải mỏ có chi phí thay thế rất lớn. Bơm lốp bằng nitơ giúp giảm dao động áp suất do biến thiên nhiệt độ, đồng thời loại bỏ hơi ẩm—yếu tố có thể góp phần gây ăn mòn bên trong cụm bánh/linh kiện. Nhiều mỏ tiêu chuẩn hóa nitơ cho chương trình lốp để nâng tính đồng nhất.

4) Hỗ trợ phòng cháy (tùy theo ứng dụng)

Một số mỏ sử dụng nitơ như một phần của giải pháp kỹ thuật phòng cháy hoặc ức chế cháy trong các kịch bản cụ thể. Chi tiết triển khai khác nhau tùy loại mỏ, mức độ rủi ro và quy định địa phương—do đó phải do đơn vị thiết kế/đánh giá chuyên môn và tuân thủ quy trình tại mỏ.

5) Hỗ trợ thiết bị đo và thiết bị công nghệ (khi cần khí sạch, khô)

Nitơ có thể được dùng để bảo vệ hoặc hỗ trợ một số thiết bị đo/thiết bị công nghệ nơi hơi ẩm và oxy là không mong muốn. (Yêu cầu về độ tinh khiết và độ khô phụ thuộc thiết bị và hướng dẫn nhà sản xuất.)

Nitơ Tại Chỗ vs Bình Khí/Nitơ Lỏng: Vì Sao Mỏ Ưa Chuộng Máy Tạo Nitơ

Thách thức của nguồn nitơ giao đến trong khai khoáng

Các mỏ thường gặp:

thời gian giao hàng dài

hạn chế vận chuyển và gián đoạn do thời tiết

phức tạp trong lưu kho và thao tác

rủi ro an toàn do di chuyển bình thường xuyên

biến động giá (đặc biệt khi giao đến khu vực xa)

Máy tạo nitơ tại chỗ cải thiện điều gì?

An ninh nguồn cung

Tạo nitơ theo nhu cầu thay vì chờ giao hàng.

Giảm tổng chi phí

Sau khi lắp đặt, chi phí chủ yếu là điện + bảo trì định kỳ.

Tính nhất quán vận hành

Áp suất và lưu lượng nitơ ổn định cho các quy trình lặp lại.

Đơn giản hóa logistics

Ít giao hàng hơn, ít thao tác thủ công hơn.

PSA vs Máy Tạo Nitơ Màng Cho Khai Khoáng

Hầu hết hệ thống tạo nitơ tại chỗ thuộc 2 nhóm chính:

Máy Tạo Nitơ PSA (Hấp phụ biến thiên áp suất)

Phù hợp nhất cho: mỏ cần độ tinh khiết cao hơn hoặc cần tính linh hoạt

Ưu điểm phổ biến

thường đáp ứng dải độ tinh khiết rộng hơn (tùy thiết kế hệ thống)

phù hợp cho nhiều ứng dụng trong mỏ với yêu cầu khác nhau

hiệu quả chi phí tốt khi nhu cầu ổn định

Cần chuẩn bị

PSA phụ thuộc vào khí nén cấp sạch và được xử lý tốt

bảo trì định kỳ van và hệ lọc là bình thường

Máy Tạo Nitơ Màng (Membrane)

Phù hợp nhất cho: ưu tiên đơn giản, bền bỉ, độ tinh khiết mức vừa

Ưu điểm phổ biến

ít bộ phận chuyển động, thiết kế đơn giản

hoạt động tin cậy trong môi trường khắc nghiệt khi có tiền lọc tốt

phản hồi nhanh, footprint gọn

Đánh đổi

mục tiêu độ tinh khiết càng cao thì hiệu suất càng giảm hoặc tiêu thụ khí càng tăng

phù hợp nhất khi yêu cầu độ tinh khiết nằm trong vùng “kinh tế” của màng

Kết luận thực tế cho mỏ:

Nếu mỏ có nhiều điểm dùng nitơ hoặc dự kiến mở rộng, PSA thường linh hoạt hơn. Nếu ưu tiên đơn giản/bền bỉ và độ tinh khiết ở mức vừa, máy màng là lựa chọn rất tốt.

Cách Chọn Máy Tạo Nitơ Phù Hợp Cho Mỏ

1) Bắt đầu từ ứng dụng, không bắt đầu từ “con số độ tinh khiết”

Liệt kê tất cả điểm dùng:

trơ hóa/kiểm soát rủi ro

tần suất và thể tích purge

quy mô chương trình bơm lốp

nhu cầu cho thiết bị đo/thiết bị công nghệ

Sau đó phân loại: liên tục / gián đoạn / theo đỉnh.

2) Xác định độ tinh khiết dựa trên ứng dụng “khắt khe nhất”

Mỗi nhiệm vụ có thể đòi hỏi thông số nitơ khác nhau. Nhiều mỏ chọn một cấu hình máy đáp ứng nhu cầu khắt khe nhất, rồi điều chỉnh áp/lưu lượng theo từng điểm dùng.

Gợi ý: Nếu chỉ một khu vực cần độ tinh khiết rất cao, có thể kinh tế hơn khi:

dùng booster/polisher/nguồn dự phòng cho điểm đó, hoặc

thiết kế chiến lược cấp kép (dual-supply)

thay vì nâng toàn bộ hệ thống lên mức “cao nhất”.

3) Sizing theo nhu cầu đỉnh (và dùng bồn đệm)

Nhu cầu tại mỏ thường tăng đột biến (purge lớn, bảo trì đồng thời, bơm lốp theo ca). Bồn đệm nitơ (nitrogen receiver/buffer tank) giúp:

làm phẳng đỉnh tải

ổn định áp suất đầu ra

giảm nhu cầu phải oversize máy tạo nitơ

4) Xác nhận áp suất tại “điểm sử dụng thực tế”

Áp suất đầu ra của máy phải bù được:

khoảng cách đường ống và chênh cao

tổn thất qua lọc/điều áp

tiêu thụ đồng thời nhiều điểm

Ở mỏ lớn, thiết kế phân phối đôi khi quan trọng không kém công suất máy.

5) Chú ý đặc biệt đến chất lượng khí nén cấp

Hiệu suất máy tạo nitơ phụ thuộc vào khí nén cấp. Với khai khoáng, ưu tiên:

tách nước hiệu quả và hệ thống xả nước tin cậy

lọc bụi mạnh (môi trường nhiều bụi)

kiểm soát aerosol dầu (đặc biệt máy nén có dầu)

ổn định nhiệt độ khí vào khi có thể

Khí cấp kém là nguyên nhân lớn gây trôi độ tinh khiết, mòn van và tăng bảo trì ngoài dự kiến.

6) Chọn cấu hình “sẵn sàng cho mỏ”

Nên ưu tiên các đặc tính thực dụng:

skid hoặc container hóa (triển khai nhanh)

dải nhiệt độ môi trường rộng

chống ăn mòn/lớp phủ phù hợp

dễ tiếp cận lõi lọc và hạng mục bảo trì

giám sát từ xa cho khu vực ít nhân lực

tùy chọn dự phòng khi nitơ là tiện ích “critical”

Các Sai Lầm Thường Gặp Ở Mỏ (Và Cách Tránh)

Sai lầm 1: Sizing theo mức tiêu thụ trung bình

→ Khắc phục: tính cả purge đỉnh, người dùng đồng thời và mở rộng tương lai.

Sai lầm 2: Bỏ qua xử lý khí nén

→ Khắc phục: thiết kế hệ “máy nén + aftercooler + tách nước + drain + lọc + máy sấy” như một hệ thống đồng bộ.

Sai lầm 3: Trả tiền cho độ tinh khiết không cần thiết

→ Khắc phục: chọn độ tinh khiết theo ứng dụng thực tế, tránh “chọn tối đa mặc định”.

Sai lầm 4: Không có bồn đệm

→ Khắc phục: bổ sung bình chứa/bồn đệm nitơ để ổn định áp và giảm chu kỳ/dao động.

Kết Luận: Máy Tạo Nitơ Là Nâng Cấp Tiện Ích Cho Mỏ

Một máy tạo nitơ thiết kế đúng cho khai khoáng không chỉ giúp giảm chi phí. Nó còn cải thiện uptime, tính nhất quán và khả năng kiểm soát vận hành—đặc biệt ở nơi giao hàng khó và điều kiện khắc nghiệt.

Nếu bạn muốn, hãy cho tôi 4 thông số sau, tôi sẽ đề xuất cấu hình và logic sizing phù hợp cho mỏ của bạn:

Độ tinh khiết mục tiêu (hoặc danh sách ứng dụng nếu chưa chắc)

Lưu lượng cần (trung bình + đỉnh)

Áp suất yêu cầu tại điểm dùng xa nhất

Môi trường site (dải nhiệt độ, độ cao, mức bụi, hệ khí nén hiện có)